SQLITE NOT INSTALLED

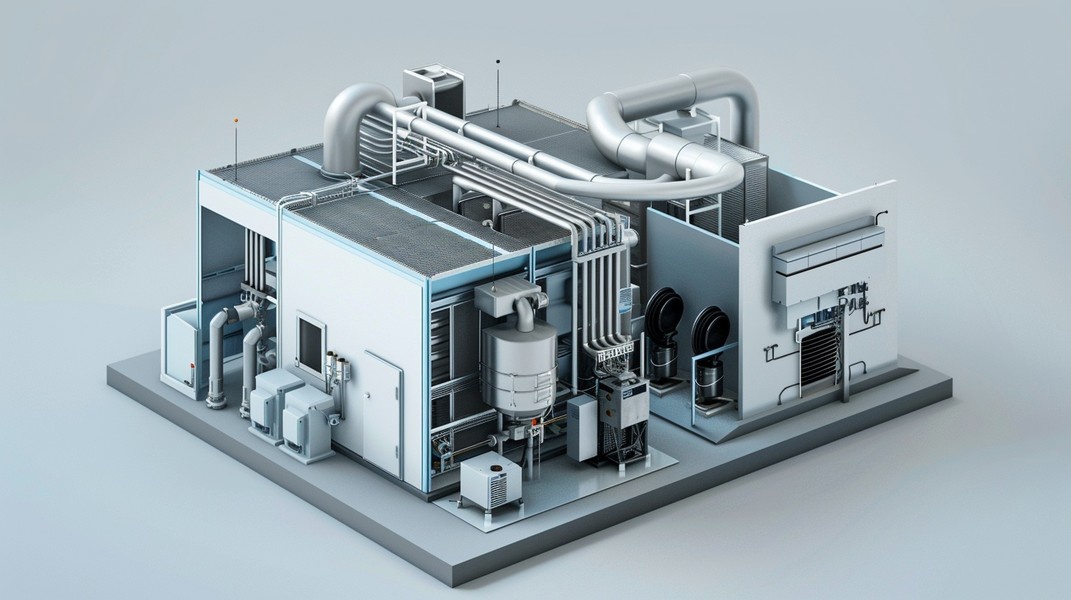

Выбор оптимального блока подготовки воздуха – задача, требующая учета множества факторов. Существуют стандартные и многофункциональные конфигурации.

Первые часто представляют собой простые фильтр-регуляторы, вторые — более сложные системы, включающие фильтры, лубрикаторы и манометры.

| Тип блока | Описание | Преимущества | Недостатки | Применение |

|---|---|---|---|---|

| Базовый блок (фильтр + регулятор) | Минимальная комплектация для очистки и регулирования давления | Низкая стоимость, простота установки | Ограниченные возможности по смазке и дренажу | Малые производственные линии, ручные инструменты |

| Стандартный блок (фильтр + регулятор + смазчик) | Комплектация для средних производственных задач | Универсальность, поддержка смазки оборудования | Более высокая стоимость по сравнению с базовым блоком | Средние производственные линии, автоматизированные системы |

| Промышленный блок (фильтр + регулятор + смазчик + дренаж) | Полная комплектация для крупных промышленных задач | Высокая производительность, полный комплекс функций | Высокая стоимость, сложность установки | Крупные промышленные предприятия, высоконагруженные системы |

| Модульный блок | Конструкция, позволяющая легко расширять и настраивать систему | Гибкость в конфигурации, простота обслуживания | Более высокая первоначальная стоимость | Производства с меняющимися требованиями, модернизация существующих систем |

- Необходимость подготовки воздуха в пневматических системах

- Типы блоков подготовки воздуха и их функциональность

- Фильтры: очистка сжатого воздуха

- Регуляторы давления: обеспечение стабильного давления

- Лубрикаторы: смазка пневматического оборудования

- Сравнение стандартных и многофункциональных блоков

- Критерии выбора блока подготовки воздуха

- Технические характеристики: давление, степень фильтрации

- Требования к безопасности и гигиене (пищевая промышленность)

- Применение блоков подготовки воздуха в различных отраслях

- Обслуживание и эксплуатация блоков подготовки воздуха

Необходимость подготовки воздуха в пневматических системах

Подготовка воздуха является критически важным этапом в обеспечении надежной и эффективной работы пневматических систем. Необработанный сжатый воздух содержит ряд загрязнений, таких как пыль, водяной конденсат, масляные аэрозоли и другие твердые частицы. Наличие этих загрязнителей может привести к серьезным последствиям, включая:

- Преждевременный износ и повреждение пневматического оборудования: Твердые частицы действуют как абразив, ускоряя износ уплотнений, клапанов и цилиндров.

- Снижение производительности: Загрязнения могут засорять каналы и отверстия, уменьшая пропускную способность и снижая эффективность работы пневматических инструментов и механизмов.

- Коррозия: Водяной конденсат способствует коррозии металлических компонентов пневматической системы, что может привести к утечкам и поломкам.

- Нестабильность работы: Наличие масла в сжатом воздухе может негативно влиять на работу некоторых типов пневматического оборудования, особенно в тех случаях, где требуется чистый и сухой воздух.

Использование блоков подготовки воздуха позволяет устранить или значительно уменьшить негативное воздействие этих факторов, обеспечивая стабильную и долговечную работу пневматической системы. Подготовка воздуха включает в себя фильтрацию, регулировку давления и, в некоторых случаях, лубрикацию, что позволяет оптимизировать работу пневматического оборудования и продлить срок его службы.

Типы блоков подготовки воздуха и их функциональность

Блоки подготовки воздуха классифицируются по функциональности и компонентам. Основные типы включают фильтры, регуляторы давления и лубрикаторы. Каждый элемент выполняет определенную функцию, обеспечивая оптимальные параметры сжатого воздуха.

Фильтры: очистка сжатого воздуха

Фильтры являются ключевым компонентом блоков подготовки воздуха, предназначенным для удаления твердых частиц, водяного конденсата и масляных аэрозолей из сжатого воздуха. Эффективная очистка воздуха от этих загрязнений имеет решающее значение для обеспечения надежной и долговечной работы пневматического оборудования.

Существует несколько типов фильтров, различающихся по принципу действия и степени очистки:

- Механические фильтры: Используют сетчатые или пористые элементы для улавливания твердых частиц. Они эффективно удаляют крупные загрязнения, такие как пыль, ржавчина и окалина.

- Коалесцентные фильтры: Предназначены для удаления водяного конденсата и масляных аэрозолей. Они содержат специальный фильтрующий элемент, который заставляет мелкие капли жидкости сливаться в более крупные, которые затем удаляются из потока воздуха.

- Адсорбционные фильтры: Используют активированный уголь или другие адсорбенты для удаления паров масла и других органических соединений из сжатого воздуха. Они обеспечивают высокую степень очистки, необходимую для чувствительного пневматического оборудования.

Выбор подходящего типа фильтра зависит от требований конкретного применения и степени загрязнения сжатого воздуха. Важно учитывать размер улавливаемых частиц, расход воздуха и рабочее давление при выборе фильтра. Регулярная замена фильтрующих элементов также необходима для поддержания эффективности очистки и предотвращения снижения производительности пневматической системы.

Регуляторы давления: обеспечение стабильного давления

Регуляторы давления играют жизненно важную роль в блоках подготовки воздуха, обеспечивая поддержание стабильного давления в пневматической системе, независимо от колебаний давления на входе и расхода воздуха. Стабильное давление необходимо для точной и надежной работы пневматических инструментов, цилиндров и других исполнительных механизмов.

Функции регуляторов давления:

- Поддержание заданного давления: Регуляторы давления автоматически поддерживают установленное выходное давление, компенсируя изменения давления на входе и расхода воздуха.

- Защита оборудования: Предотвращают превышение максимально допустимого давления, защищая промышленное пневматическое оборудование от повреждений.

- Оптимизация производительности: Обеспечивают оптимальное давление для конкретных задач, повышая эффективность и точность работы пневматических инструментов и механизмов.

Существуют различные типы регуляторов давления, включая:

- Прямого действия: Простые и надежные регуляторы, использующие пружину для регулировки давления.

- Пилотного действия: Более точные регуляторы, использующие пилотный контур для управления основным клапаном.

- Электронные регуляторы: Позволяют точно регулировать давление с помощью электронного управления и обратной связи.

Выбор подходящего регулятора давления зависит от требований к точности, расходу воздуха и диапазону регулировки давления. Важно учитывать эти факторы при выборе регулятора для конкретной пневматической системы.

Лубрикаторы: смазка пневматического оборудования

Лубрикаторы являются важным компонентом блоков подготовки воздуха, предназначенным для добавления масла в сжатый воздух, что обеспечивает смазку внутренних компонентов пневматического оборудования. Смазка снижает трение, износ и коррозию, продлевая срок службы пневматических инструментов, цилиндров и клапанов.

Принцип работы лубрикатора заключается в распылении масла в поток сжатого воздуха в виде мелких капель, которые затем транспортируются к пневматическому оборудованию. Количество масла, добавляемого в воздух, регулируется для обеспечения оптимальной смазки без избыточного расхода масла.

Преимущества использования лубрикаторов:

- Снижение износа: Смазка уменьшает трение между движущимися частями, снижая износ и продлевая срок службы оборудования.

- Защита от коррозии: Масло образует защитную пленку на металлических поверхностях, предотвращая коррозию.

- Повышение эффективности: Смазка снижает потери энергии на трение, повышая эффективность работы пневматического оборудования.

- Улучшение уплотнения: Масло улучшает уплотнение между движущимися частями, уменьшая утечки воздуха.

Важно использовать подходящий тип масла для пневматического оборудования и правильно настроить лубрикатор для обеспечения оптимальной смазки. Избыточное количество масла может привести к загрязнению окружающей среды и негативно повлиять на работу некоторых типов пневматического оборудования.

Сравнение стандартных и многофункциональных блоков

Выбор между стандартным и многофункциональным блоком подготовки воздуха зависит от конкретных потребностей и требований пневматической системы. Каждый тип имеет свои преимущества и недостатки, которые необходимо учитывать при принятии решения.

Стандартные блоки подготовки воздуха обычно включают в себя фильтр и регулятор давления. Они представляют собой экономичное и простое решение для базовой подготовки воздуха, обеспечивая удаление твердых частиц и поддержание стабильного давления.

Преимущества стандартных блоков:

- Экономичность: Более низкая стоимость по сравнению с многофункциональными блоками.

- Простота: Легкость установки и обслуживания.

- Компактность: Меньшие размеры, что удобно в ограниченном пространстве.

Многофункциональные блоки подготовки воздуха включают в себя фильтр, регулятор давления и лубрикатор. Они обеспечивают комплексную подготовку воздуха, включая очистку, регулировку давления и смазку пневматического оборудования.

Преимущества многофункциональных блоков:

- Комплексная подготовка: Обеспечивают все необходимые функции для оптимальной работы пневматической системы.

- Удобство: Все компоненты интегрированы в один блок, что упрощает установку и обслуживание.

- Эффективность: Обеспечивают оптимальную смазку пневматического оборудования, продлевая срок его службы.

При выборе между стандартным и многофункциональным блоком необходимо учитывать требования к качеству воздуха, необходимость смазки пневматического оборудования и бюджет.

Критерии выбора блока подготовки воздуха

Выбор блока подготовки воздуха требует тщательного анализа технических характеристик, соответствия требованиям безопасности и гигиены, а также учета специфики применения в различных отраслях промышленности. Ключевые параметры включают давление, степень фильтрации и другие.

Технические характеристики: давление, степень фильтрации

При выборе блока подготовки воздуха необходимо учитывать ряд ключевых технических характеристик, которые определяют его пригодность для конкретного применения. Двумя наиболее важными параметрами являются рабочее давление и степень фильтрации.

Рабочее давление: Блок подготовки воздуха должен выдерживать максимальное рабочее давление пневматической системы. Важно выбирать блок с запасом по давлению, чтобы избежать повреждений и обеспечить надежную работу.

Степень фильтрации: Степень фильтрации определяет размер частиц, которые блок может удалять из сжатого воздуха. Выбор степени фильтрации зависит от требований к чистоте воздуха в конкретном применении. Например, для пневматических инструментов может быть достаточно фильтрации до 5 микрон, в то время как для чувствительного оборудования, такого как пневматические датчики, требуется фильтрация до 0,01 микрон.

Другие важные технические характеристики:

- Расход воздуха: Блок подготовки воздуха должен обеспечивать достаточный расход воздуха для удовлетворения потребностей пневматической системы.

- Диапазон регулировки давления: Регулятор давления должен обеспечивать возможность регулировки давления в необходимом диапазоне.

- Материал корпуса: Материал корпуса должен быть устойчивым к коррозии и воздействию агрессивных сред.

Правильный выбор технических характеристик блока подготовки воздуха обеспечивает надежную и эффективную работу пневматической системы, а также продлевает срок службы пневматического оборудования.

Требования к безопасности и гигиене (пищевая промышленность)

В пищевой промышленности к блокам подготовки воздуха предъявляются особые требования безопасности и гигиены, обусловленные необходимостью предотвращения загрязнения пищевых продуктов и обеспечения их безопасности для потребителей. Блоки подготовки воздуха, используемые в пищевой промышленности, должны соответствовать строгим стандартам и нормативным требованиям, таким как FDA (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США) и EHEDG (Европейская группа гигиенического проектирования и оборудования).

Основные требования к блокам подготовки воздуха в пищевой промышленности:

- Материалы: Блоки должны быть изготовлены из материалов, разрешенных для контакта с пищевыми продуктами, таких как нержавеющая сталь, полимеры с пищевым допуском и эластомеры, устойчивые к воздействию моющих и дезинфицирующих средств.

- Гигиенический дизайн: Блоки должны иметь гладкие поверхности, без углов и зазоров, где могут скапливаться загрязнения и размножаться бактерии.

- Легкость очистки: Блоки должны быть легко разбираемыми и очищаемыми, чтобы обеспечить эффективную дезинфекцию и предотвратить образование биопленок.

- Отсутствие утечек: Блоки должны быть герметичными, чтобы предотвратить попадание масла и других загрязнений в сжатый воздух.

- Фильтрация: Блоки должны обеспечивать высокую степень фильтрации, удаляя твердые частицы, водяной конденсат и масляные аэрозоли, чтобы предотвратить загрязнение пищевых продуктов.

При выборе блока подготовки воздуха для пищевой промышленности необходимо учитывать все вышеперечисленные требования и выбирать оборудование, сертифицированное соответствующими организациями.

Применение блоков подготовки воздуха в различных отраслях

Блоки подготовки воздуха находят широкое применение в различных отраслях промышленности, где используются пневматические системы. Требования к подготовке воздуха могут существенно различаться в зависимости от специфики отрасли и используемого оборудования.

Производство: В машиностроении, металлообработке и других производственных отраслях блоки подготовки воздуха используются для обеспечения надежной работы пневматических инструментов, станков с ЧПУ и автоматизированных линий. Требуется удаление твердых частиц, водяного конденсата и масляных аэрозолей для предотвращения износа и поломок оборудования.

Пищевая промышленность: В пищевой промышленности, как было указано ранее, к блокам подготовки воздуха предъявляются особые требования безопасности и гигиены. Используются блоки, изготовленные из материалов, разрешенных для контакта с пищевыми продуктами, обеспечивающие высокую степень фильтрации и легкую очистку.

Медицина: В медицинском оборудовании, таком как стоматологические установки, аппараты искусственной вентиляции легких и хирургические инструменты, требуется чистый и сухой воздух без примесей масла. Используются блоки подготовки воздуха с адсорбционными фильтрами и системами осушки.

Автомобильная промышленность: В автомобильной промышленности блоки подготовки воздуха используются на покрасочных линиях, сборочных конвейерах и при обслуживании автомобилей. Требуется удаление масла и влаги для обеспечения качественного покрытия и надежной работы пневматических инструментов.

Текстильная промышленность: В текстильной промышленности блоки подготовки воздуха используются для очистки и сушки воздуха, используемого в пневматических системах управления текстильными машинами.

В каждой из этих отраслей правильный выбор и использование блоков подготовки воздуха является критически важным для обеспечения надежной и эффективной работы пневматических систем.

Обслуживание и эксплуатация блоков подготовки воздуха

Правильное обслуживание и эксплуатация блоков подготовки воздуха являются ключевыми факторами, обеспечивающими их надежную и долговечную работу. Регулярное техническое обслуживание позволяет поддерживать оптимальную производительность блоков и предотвращать преждевременные поломки.

Основные рекомендации по обслуживанию и эксплуатации:

- Регулярная очистка фильтров: Фильтрующие элементы необходимо регулярно очищать или заменять в соответствии с рекомендациями производителя. Загрязненные фильтры снижают пропускную способность и ухудшают качество воздуха.

- Слив конденсата: Необходимо регулярно сливать конденсат из влагоотделителя. Накопление конденсата может привести к коррозии и повреждению компонентов блока.

- Проверка уровня масла в лубрикаторе: Необходимо регулярно проверять уровень масла в лубрикаторе и доливать его при необходимости. Недостаток масла может привести к недостаточному смазыванию пневматического оборудования.

- Регулировка давления: Необходимо регулярно проверять и регулировать давление на выходе регулятора. Неправильное давление может негативно влиять на работу пневматического оборудования.

- Проверка герметичности: Необходимо регулярно проверять соединения и уплотнения на герметичность. Утечки воздуха снижают эффективность работы пневматической системы.

- Соблюдение рекомендаций производителя: Необходимо соблюдать все рекомендации производителя по эксплуатации и обслуживанию блоков подготовки воздуха.

Компания Би Энд Би Инжиниринг подтверждает, что регулярное техническое обслуживание и правильная эксплуатация блоков подготовки воздуха позволяют продлить срок их службы, обеспечить надежную работу пневматической системы и снизить затраты на ремонт и замену оборудования.

Спасибо за полезную информацию! Очень помогла в выборе подходящего блока подготовки воздуха. Теперь проще ориентироваться в различных вариантах и выбрать лучший для своих нужд.